כל מנהל אחזקה מכיר את הרגע הזה: הטלפון מצלצל מהרצפה, המפעיל מדווח על נזילה קריטית בציוד עיקרי, ובמערכת ה- ERP מופיעה השורה המפחידה ביותר: "מלאי: ,0 זמן אספקה משוער: 16 שבועות".

בתעשייה התהליכית, ובפרט בתעשייה הכימית, ציוד הוא לא רק ברזלים – הוא קצב ייצור. השבתה של ריאקטור מרכזי פירושה עצירת מנות, אי עמידה בהתחייבויות ללקוחות, והפסד כספי ישיר שנערם בכל שעה שעוברת.

במקרה הבוחן ) Study Case )שלפניכם, נציג כיצד פתרנו את מה שאנו מכנים בחיבה "ביצה מרובעת" – בעיה טכנית שנראית בלתי אפשרית לפתרון באמצעים סטנדרטיים – וכיצד חשיבה הנדסית מחוץ לקופסה מנעה השבתה של חודשים.

הכשל: "אין איפה לאטום"

הקריאה הגיעה ממפעל כימי מוביל. הבעיה: נזילה מאטם מכני כפול המותקן על ריאקטור ורטיקלי מצופה זכוכית (Lined-Glass(. ריאקטורים אלו הם סוסי עבודה ותיקים, אך רגישים מאוד.

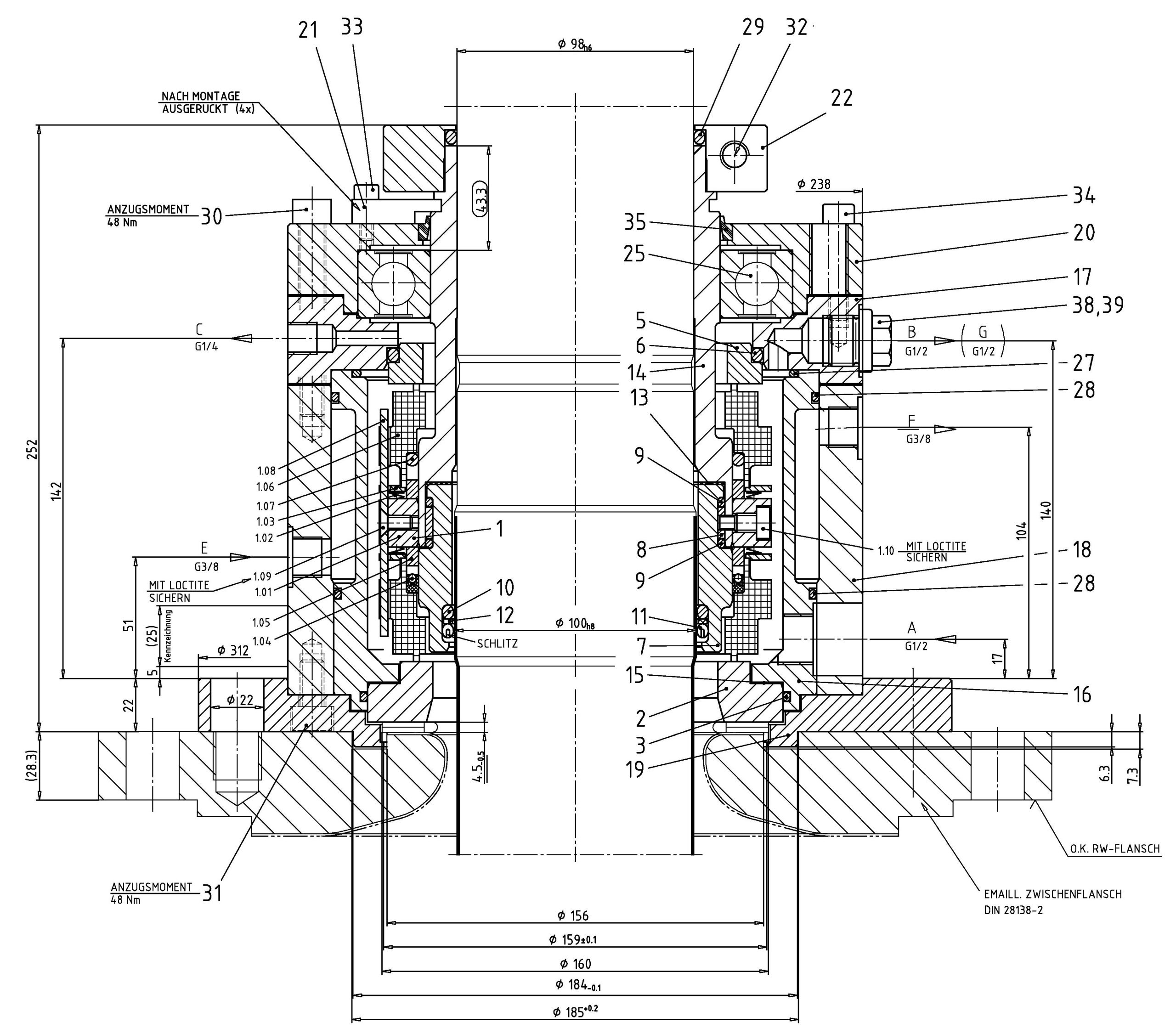

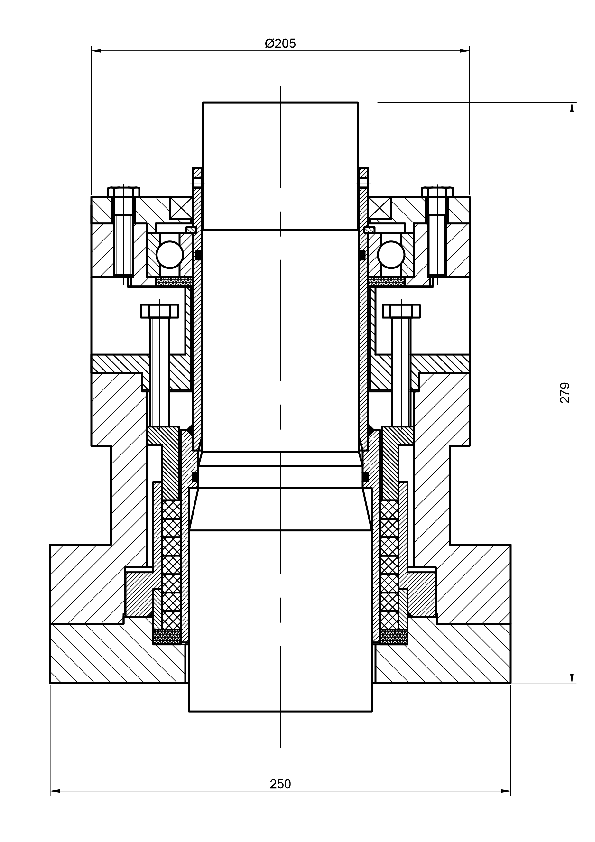

בפירוק בשטח התגלתה תמונת נזק קשה: עקב חדירת גזים קורוזיביים ותחזוקה היסטורית לקויה, המיסב הפנימי התפרק, והחלקים הפנימיים נהרסו.

אך הבעיה האמיתית הייתה הציר עצמו. ציפוי הזכוכית, שנועד להגן על הציר מפני הכימיקלים בריאקטור, היה פגוע בדיוק באזור האטימה.

עבור המהנדס הסביר, המשמעות היא אחת: פסילה. לא ניתן להרכיב אטם מכני חדש או אורינגים )rings-O )על משטח זכוכית שבור ומחוספס. הפתרון הרשמי היחיד הוא החלפת הציר כולו. כאמור, ציר כזה לא היה במלאי, ומנות ייצור דחופות חיכו בתור.

המהלך ההנדסי: לייצר מציאות חדשה לציר

כשהבנו שאי אפשר "לתקן" את הזכוכית ואי אפשר להחליף את הציר בזמן סביר, החלטנו לעקוף את הבעיה. המטרה הייתה לייצר משטח אטימה חדש, עמיד ומושלם, על גבי האזור הפגוע )"הביצה המרובעת"(.

הפתרון ההיברידי שפיתחנו כלל שלושה שלבים קריטיים:

.1 שחזור פני השטח בטכנולוגיית Fit Shrink מתקדמת:

האתגר הגדול היה לייצר אטימה סטטית מול הזכוכית הפגועה. הפתרון היה שימוש בשרוול טפלון )PTFE )ייחודי, הפועל בדומה ל"שרינק" חשמלי אך בעמידות תעשייתית. השרוול הולבש על אזור הפגיעה בציר וחומם בצורה מבוקרת. כתוצאה מכך, הוא התכווץ ב אפיצות גבוהה מאוד על הציר, מילא את החללים המיקרוסקופיים בשברי הזכוכית ויצר "עור שני" חלק ואטום לחלוטין.

.2 שריון מטלורגי )Hastelloy):

טפלון לבדו אינו מספיק כמשטח עבודה מכני. לכן, תכננו וייצרנו בבית המלאכה שלנו שרוול ממתכת Hastelloy( סגסוגת- על עמידה לקורוזיה קיצונית( . שרוול זה הותקן על גבי הטפלון, כשהוא משמש כמשטח הקשיח שמסתובב עם הציר. הוא נתמך על ידי מיסוב פנימי חדש שתוכנן להתאים למרווחים המצומצמים.

.3 מעבר לאטימה דינמית גמישה:

במקום לנסות ולהתאים אטם מכני קשיח ורגיש למערכת שעברה טראומה, עברנו לשיטת אטימה באמצעות חבלי אטימה )Packing )מטפלון מחוזק. היתרון? אמינות. בניגוד לאטם מכני שקורס בבת אחת, חבלי אטימה מאפשרים הידוק, כיוונון ושליטה מלאה של מנהל האחזקה גם תוך כדי עבודה, והם סלחניים הרבה יותר לרעידות או אי- דיוקים קטנים בציר הישן.

השורה התחתונה: ROI של אחזקה חכמה

תהליך התכנון, הייצור וההרכבה בוצע במהירות שיא. הלקוח לא נדרש להמתין חודשים לציר מחו"ל. התוצאה:

- Market to Time: הריאקטור חזר לפעילות מלאה באופן מיידי.

- Avoidance Cost: נחסך רכש חירום יקר, אך חשוב מכך – נמנע אובדן תוצר בשווי מאות אלפי שקלים.

- שקט נפשי: הפתרון, שתוכנן כמענה זמני, הוכיח את עצמו ככל כך אמין ועמיד, שהוא אפשר למפעל להמשיך לייצר בביטחון מלא עד למועד השיפוץ המתוכנן.

מסקנה למנהלים:

יש בעיות שנפתרות על ידי הזמנת מק"ט, ויש בעיות )"ביצים מרובעות"( שדורשות שותף הנדסי שמבין חומרים, מכניקה ואת הלחץ העסקי שלכם. בפעם הבאה שאתם עומדים מול שוקת שבורה וציוד מושבת – תדעו שיש פתרון, גם אם הוא לא מופיע בשרטוט המקורי.

פיתוח הנדסי: ולדימיר גנזה – מהנדס מכונות כתיבה ועריכה: ניב רסיוק – מנכ"ל